Флокуляція є надзвичайно важливим процесом під час зневоднення осаду стічних вод. У цій статті ми розглянемо, що таке процес флокуляції, чому він відіграє ключову роль у досягненні високих показників ефективності зневоднення осаду і що робить мультидискові шнекові дегідратори MDQ/MDC Esmil ідеальним вибором для ефективної обробки осаду.

Компанія Esmil Group є провідним виробником обладнання для очищення стічних вод і зневоднення осаду. За майже 30 років існування, компанія реалізувала кілька тисяч успішних проєктів з очищення стоків у всьому світі. Серед клієнтів компанії – комунальні та промислові підприємства в країнах ЄС, США, СНД, Ізраїлю, Китаю, Сінгапуру та ін. В останню декаду в усьому світі ми спостерігаємо підвищений інтерес до ефективних та економічних процесів зневоднення осаду. І це не дивно, адже якісне зневоднення осаду стічних вод комунальних і промислових підприємств є дуже важливим процесом з кількох причин:

- Дотримання екологічних стандартів: Осад стічних вод містить різні відходи, включно з органічними та неорганічними речовинами, важкими металами, мікроорганізмами та іншими шкідливими компонентами. Якщо осад не зневоднюється належним чином, він може негативно впливати на навколишнє середовище, забруднювати ґрунт і водні ресурси, а також становити небезпеку для здоров’я людей і тварин.

- Скорочення об’єму осаду і поліпшення утилізації відходів: Зневоднений осад займає значно менше місця, ніж його вихідний об’єм. Це дозволяє скоротити витрати на зберігання, транспортування та обробку осаду. Крім того, зневоднений осад може бути надалі утилізований, наприклад, як добриво або сировина для виробництва.

- Ефективність процесів очищення стічних вод: Якісне зневоднення осаду сприяє більш ефективній роботі наступних етапів очищення стічних вод. Зменшення вмісту вологи в осаді дає змогу знизити об’єм та інтенсивність процесів його подальшого опрацювання, таких як фільтрація або сушіння.

- Дотримання вимог законодавства: Багато країн мають нормативні акти і стандарти, що регулюють утилізацію та зневоднення осаду стічних вод. Дотримання цих вимог є обов’язковим для підприємств, а неякісне зневоднення осаду може призвести до юридичних проблем і штрафів.

- Економічна ефективність: Якісне зневоднення осаду дозволяє підвищити ефективність та економічність процесів очищення стічних вод. Зниження об’єму осаду зменшує витрати на його утилізацію та обробку, а також може створити можливості для вторинного використання або продажу зневодненого осаду як ресурсу.

Усі ці фактори підкреслюють важливість якісного зневоднення осаду стічних вод на комунальних і промислових підприємствах для забезпечення екологічної, соціальної та економічної стійкості.

Роль процесу флокуляції в ефективному зневодненні осаду стічних вод

Одним із найважливіших факторів для досягнення високої ефективності зневоднення є коректний процес флокуляції.

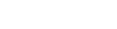

Флокуляція – це процес, унаслідок якого дрібні частинки в осаді об’єднуються в більші та стабільніші структури, які називають флокулами. Процес відбувається в рідких колоїдних системах під дією додавання спеціальних речовин, що називають флокулянтами. Дію флокулянтів пояснюють адсорбцією довгими і розгалуженими полімерними молекулами колоїдних частинок, таким чином і утворюються флокули. Флокули мають достатню щільність і міцність, щоб їх можна було ефективно відокремити від рідини і зневоднити. Флокуляція відіграє важливу роль у зневодненні осаду, оскільки сприяє утворенню щільніших і компактніших осадів, що спрощує їх відокремлення від води.

Рис. 1. Процес флокуляції

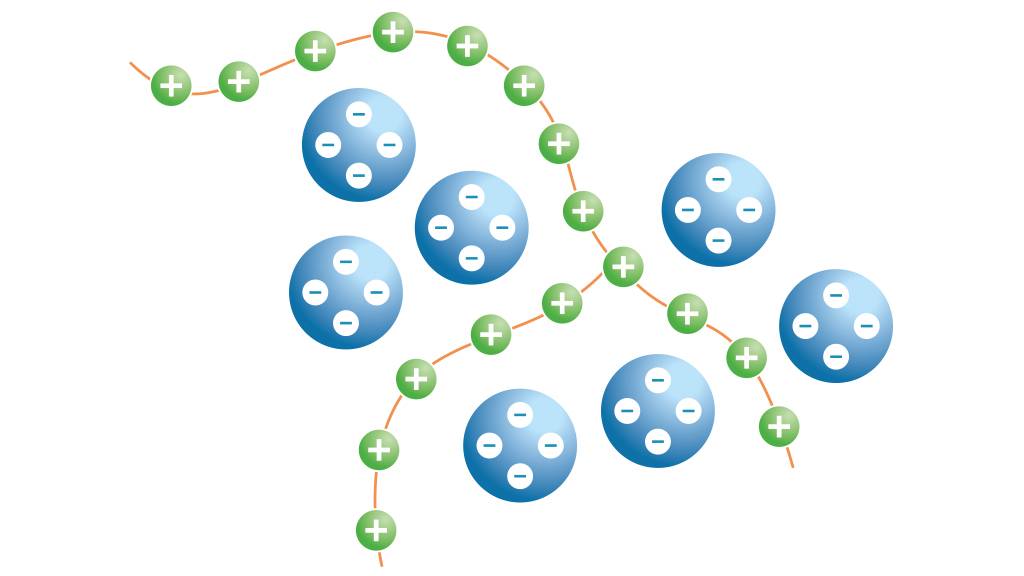

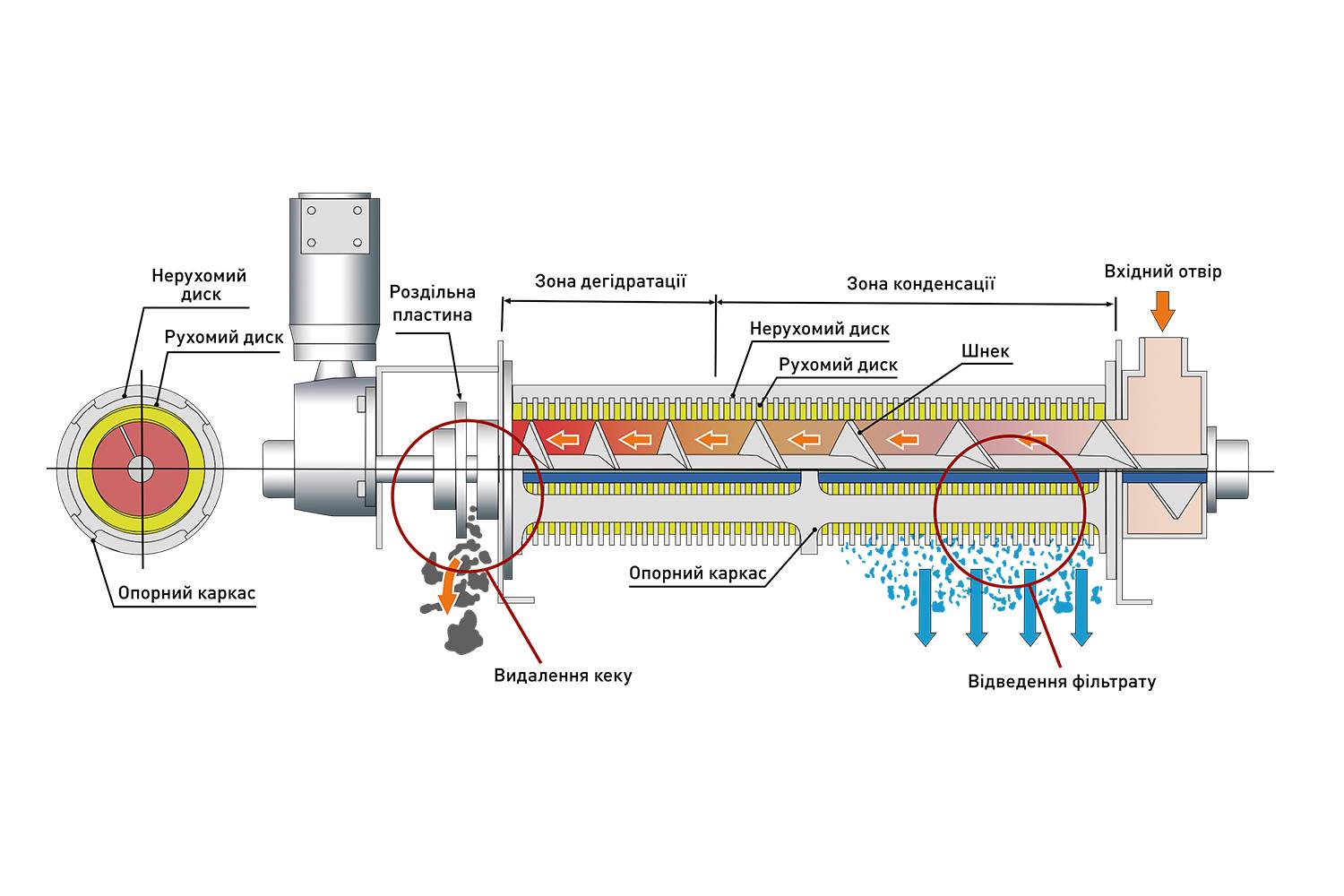

Рис. 2. Процес зневоднення осаду за допомогою мультидискового шнекового дегідратора MDQ/MDC

Під час проєктування мультидискових шнекових дегідраторів MDQ/MDC ми приділяємо величезну увагу процесу флокуляції. Для досягнення максимальної ефективності зневоднення осаду необхідно створити флокули оптимального розміру. Флокули повинні мати пористість, що сприяє швидкому звільненню води, також мати міцність і зберігати цілісність під час механічного впливу (стійкість до руйнування), мати здатність до злипання і збирати максимум забруднень, що впливає на чистоту фільтрату. Таким чином успіх на стадії зневоднення закладається на стадії реагентної обробки.

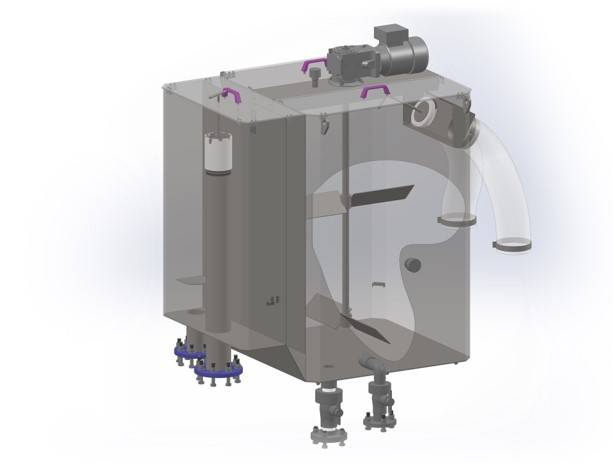

Рис. 3. Розташування ємності флокуляції та зневоднювального барабана в мультидисковому шнековому дегідраторі MDQ/MDC

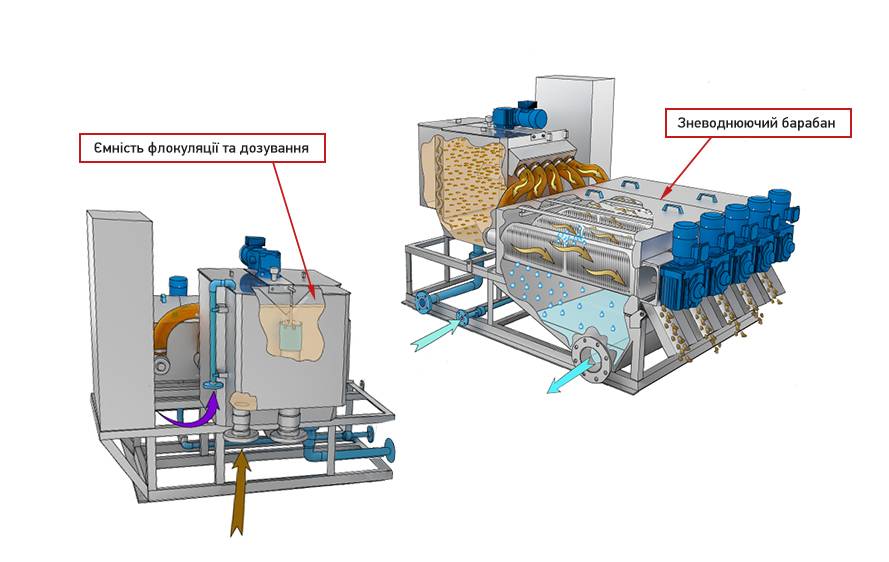

Конструкція та принцип дії мультидискового шнекового дегідратора MDQ Esmil

Мультидискові шнекові дегідратори MDQ/MDC виготовляються з нержавіючої сталі AISI 304 (опціонально з AISI 316). Серед головних елементів обладнання можна виділити такі:

- Зневоднювальний барабан: дегідратор MDQ складається з одного або декількох зневоднювальних барабанів, виготовлених за унікальною японською технологією, кожен з яких оснащений електроприводом і промивним пристроєм.

- Ємність флокуляції/дозування: У цій ємності розміщена мішалка з електроприводом, яка змішує осад, що надходить із сумішшю флокулянта, сприяючи процесу флокуляції.

- Приймальний піддон фільтрату: Піддон призначений для збору фільтрату, що проходить через фільтраційні просвіти.

- Система управління: Управління роботою всього комплексу зневоднення здійснюється за допомогою шафи управління.

Рис. 4. Конструкція мультидискового шнекового дегідратора MDQ/MDC

Осад надходить у ємність флокуляції/дозування, де змішується з флокулянтом. Після достатньої флокуляції осад перетікає в зневоднювальний барабан. Зневоднювальний барабан – це головний компонент MDQ, який складається з таких елементів:

- Шнековий вал: Усередині зневоднювального барабана обертається шнековий вал, який переміщує осад уздовж усієї довжини барабана.

- Привід вала: Шнековий вал рухається за допомогою електродвигуна, що регулює його швидкість обертання.

- Корпус барабана: Корпус складається з набору рухомих і нерухомих дисків, які підтримуються зовнішньою опорною рамою. Рухомі та нерухомі диски формують фільтраційні просвіти у двох зонах барабана: зоні згущення (0,5 і 0,35 мм) і зоні зневоднення (0,15 мм).

- Дистанційні вставки: Дистанційні вставки, інтегровані в нерухомі диски, забезпечують фільтраційний просвіт у барабані. Вони забезпечують безперервне очищення фільтраційних просвітів у процесі роботи.

- Притискна пластина: Розташована на приводному валу біля виходу з барабана в зоні зневоднення (зазвичай на відстані 2-7 мм від вихідного отвору), притискна пластина чинить тиск на осад усередині барабана. Положення пластини можна регулювати для контролю створюваного тиску.

Рис. 5. Конструкція зневоднювального барабана мультидискового шнекового дегідратора MDQ/MDC

Флокульований осад надходить у барабан на початку зони згущення. Завдяки повільному обертанню шнека осад переміщується вздовж усієї довжини барабана до зони зневоднення та вивантаження. Фільтрат проходить через фільтраційні просвіти між дисками і виходить з барабана.

У процесі просування осаду барабаном, тиск на осад зростає через зменшення відстані між витками шнека і збільшення діаметра вала. Тиск на осад додатково посилюється протитиском, створюваним притискною пластиною. Шнековий вал обертається зі швидкістю всього 0,5-5 обертів на хвилину, що значно повільніше, ніж, наприклад, у центрифуг.

Під час обертання вала краї його витків постійно штовхають рухомі диски, спричиняючи їхній плоскопаралельний рух відносно нерухомих дисків. Цей постійний рух забезпечує самоочищення фільтраційних просвітів, що виключає необхідність у використанні води для їхньої регенерації.

Фактори, що визначають ефективність флокуляції

Якість флокуляції, а отже, й ефективність зневоднення осаду, залежить від багатьох чинників, найважливішими з яких є:

- режим перемішування,

- концентрація осаду і концентрація флокулянта,

- час реакції розчину флокулянта з осадом,

- доза флокулянта

- тип флокулянта

- pH осаду.

Конструкція вузла флокуляції мультидискових шнекових дегідраторів MDQ/MDC Esmil розроблена з урахуванням забезпечення можливості регулювання більшості зазначених параметрів у широких межах.

Рис. 6. Сфлокульований осад до ємності перемішування

Режим перемішування

У технології зневоднення осаду наполегливо рекомендується застосовувати спеціальну ємність флокуляції. Це дає змогу скоротити витрату дорогих реагентів у середньому на 30%, і, відповідно, знизити операційні витрати (OPEX), а також досягти оптимальної сухості зневодненого осаду.

Ємність флокуляції Esmil виконує такі функції:

- забезпечує оптимальний час контакту осаду з розчином флокулянта;

- забезпечує оптимальну інтенсивність перемішування для флокулоутворення;

- дає можливість оператору візуально контролювати процес зневоднення від початку (підготовки) і до кінця (сухого кеку), що вкрай важливо для досягнення його оптимальних показників;

- є ланкою системи автоматизації дегідратора (продуктивність машини керується за рівнем у ємності).

Рис. 7. Ємність флокуляції мультидискового шнекового дегідратора MDQ/MDC

Зазвичай ємність флокуляції являє собою реактор із пропелерною мішалкою та датчиками системи автоматизації. У мультидискових шнекових дегідраторах MDQ/MDC Esmil застосовуються одно- і двокамерні ємності флокуляції.

Однокамерна ємність флокуляції

Серед відомих способів проведення реакції флокуляції в реакторі з мішалкою існує безліч переваг. Реактор забезпечує значний час перебування осаду, що важливо для якісної флокуляції, особливо густих або специфічних промислових осадів. Керована мішалка дає змогу підібрати та подати потрібну для осаду кількість потужності залежно від витрати та в’язкості осаду. Так, порівняно з трубним змішувачем, ємність із мішалкою займає менше місця, заощаджує витрати на виробництво, стійка до засмічення, а режим перемішування не залежить від швидкості подачі.

Стандартна однокамерна ємність флокуляції добре себе зарекомендувала у випадку “простих” у зневодненні осадів, таких як сирий осад, глибоко (вище 60% неорганічних) стабілізований осад, осад з мінеральною твердою фазою, осад після DAF на м’ясопереробних підприємствах, та багатьох інших. Саме наявність ємності як буферного об’єму дає змогу забезпечити час контакту осаду з розчином флокулянта для формування стійких флокул.

Рис. 8. Однокамерна ємність флокуляції

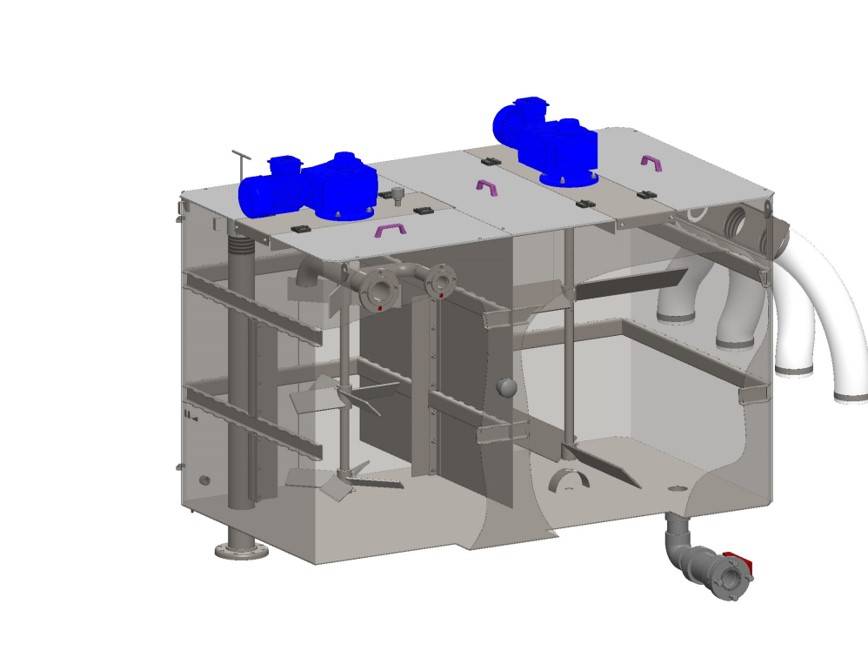

Двокамерна ємність флокуляції

Як відомо із загальної хімічної технології, каскад реакторів змішування працює краще за один реактор змішування, бо вже набуває властивостей реактора витіснення. Таким чином ми отримуємо більш повне проходження реакції і виключення випадкового закидання компонентів, що не прореагували, на вихід. Також відома властивість флокулоутворення, що в міру наростання флокул інтенсивність перемішування бажано знижувати для поліпшення їхньої якості та чистоти фільтрату.

Враховуючи сказане вище, ми спроєктували двокамерні ємності флокуляції з двома перемішувальними пристроями з різними швидкостями роботи.

Рис. 9. Двокамерна ємність фільтрації мультидискового шнекового дегідратора MDQ/MDC

У першій камері відбувається інтенсивне перемішування флокулянта з осадом, у другій – первинно утворені флокули під час повільного перемішування збільшуються за рахунок місткової флокуляції.

Застосування двокамерних ємностей флокуляції дуже підходить для випадків, коли потрібно застосувати два реагенти – коагулянт і флокулянт. У такому разі перша камера здійснює змішування та реакцію з коагулянтом, а друга з флокулянтом.

Рис. 10. Двокамерна ємність флокуляції

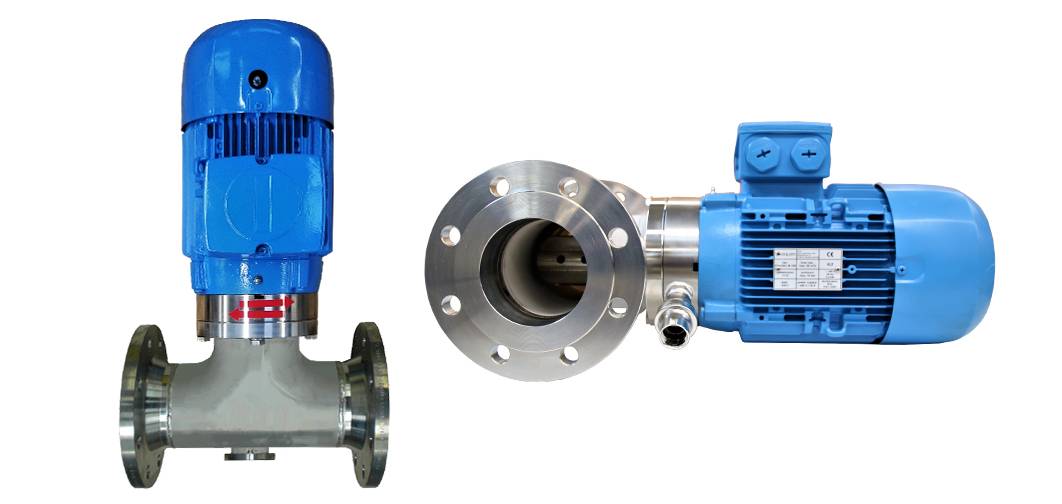

Динамічні змішувачі

У тих випадках, коли неможливо використовувати двокамерну ємність, або коли необхідно доукомплектувати вже наявну однокамерну ємність, роль первинного інтенсивного контакту може виконувати динамічний змішувач, встановлений на ділянці трубопроводу перед ємністю флокуляції.

Динамічні змішувачі мають значно більшу питому енергію перемішування, але діють упродовж близько 1с. Це дуже важливо саме на стадії з’єднання осаду і реагенту, і дає змогу змішати два в’язких компоненти до того, як вони почнуть реагувати (за оптимальні режими реакції, тобто флокуляції, відповідає вже ємність із мішалкою).

Рис. 11. Динамічний змішувач

Як показує практика, динамічні змішувачі додають сухість у кеку до 1-2% і продуктивність по осаду на 15-40%. Вони також дають змогу застосовувати більш концентровані розчини флокулянта та заощаджувати водопровідну воду.

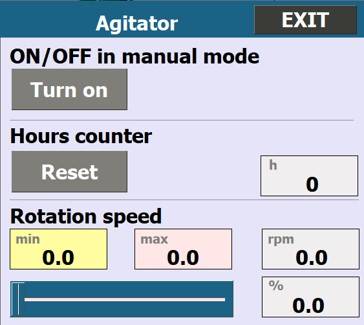

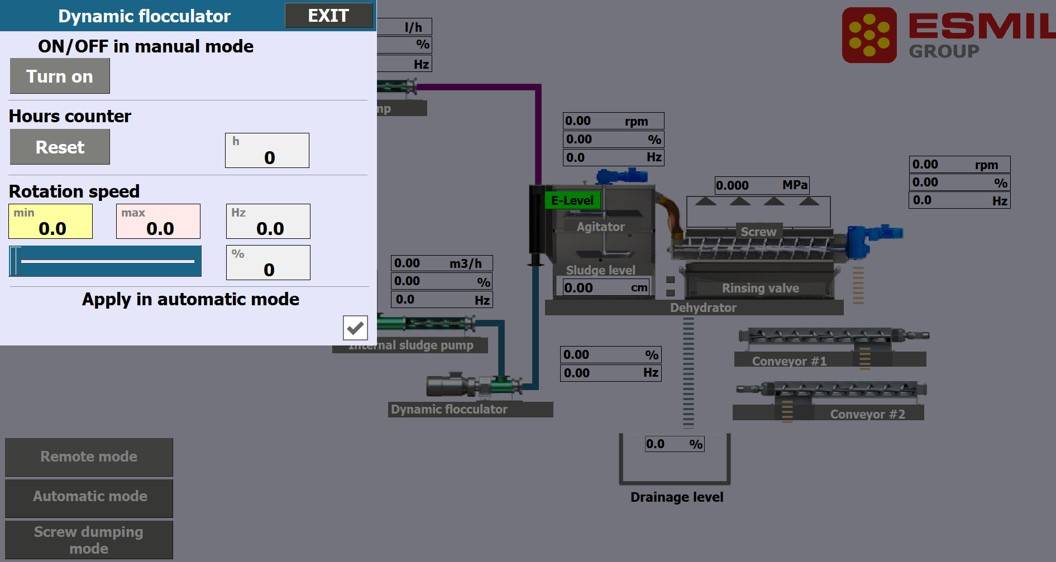

Швидкість обертання мішалки/мішалок (в інтервалі 10 – 30 rpm) та/або динамічного змішувача (в інтервалі 300 – 1400 rpm) може бути налаштована в інтерфейсі користувача для забезпечення оптимального режиму перемішування.

Рис. 12. Меню керування мішалкою в ємності флокуляції.

Концентрація осаду та флокулянта

До складу стандартного комплекту постачання мультидискового шнекового дегідратора MDQ/MDC Esmil входить або автоматична станція приготування розчину флокулянта з сухої сировини, або станція розведення рідкого концентрату.

Важливим фактором для ефективності процесу зневоднення є час дозрівання розчину – недозрілий розчин може призвести навіть до 30% перевитрати флокулянта. Esmil розробляє свої системи зневоднення з урахуванням цього параметра, пропонуючи оптимальні рішення з огляду на багаторічний досвід.

Температура розчину флокулянта істотно впливає на процес. Опціонально Esmil поставляє у своїх системах пристрої підігріву для забезпечення оптимальних умов хімічної реакції.

Реалізований інтервал концентрацій розчину 0,1 – 0,6 % зазвичай забезпечує вирішення більшості завдань. Однак, у разі складних осадів, наприклад, осаду після ATSO обробки, ємність флокуляції доповнюється вузлом розведення осаду, а система подачі флокулянта доповнюється вузлом розведення флокулянта.

Використання фільтрату після зневоднення для приготування розчину флокулянта

Для заощадження чистої води розчин флокулянта може бути приготований з використанням фільтрату після зневоднення. Споживання чистої води скорочується в 3 – 4 рази. У цьому випадку дегідратор постачається з функцією поділу потоку фільтрату на чистий і забруднений. Чистий фільтрат (до 80% від об’єму) спрямовується на технічні потреби, а забруднений повертається в ємність флокуляції.

Рис. 13. Станції приготування розчинів реагентів

Час реакції розчину флокулянта з осадом

Ємність флокуляції має усереднені розміри, що забезпечують тривалість контакту осаду з розчином протягом 5 – 15 хвилин. Можливе збільшення розмірів ємності флокуляції для збільшення зазначеного часу. В деяких випадках розмір ємності може досягати 10 – 15 м3.

Доза флокулянта

Доза флокулянта є одним із найбільш важливих параметрів процесу зневоднення осаду. За недостатньої кількості флокулянта тільки частина його часток зв’язується флокулянтом, за надлишкової – підвищується в’язкість осаду, що перешкоджає зближенню та агрегації часток осаду, за сильно надлишкової – в осаді може утворюватися сітка молекул полімеру, що ще більше знижує ефективність флокуляції. І в разі недостатньої дози, і в разі передозування зневоднення стає малоефективним, на шнеку утворюється брудний фільтрат і вологий кек.

!! Типова доза флокулянта для більшості осадів 2,5-5 кг на тонну сухої речовини. У нетипових випадках може доходити до 20-30 кг/тонну.

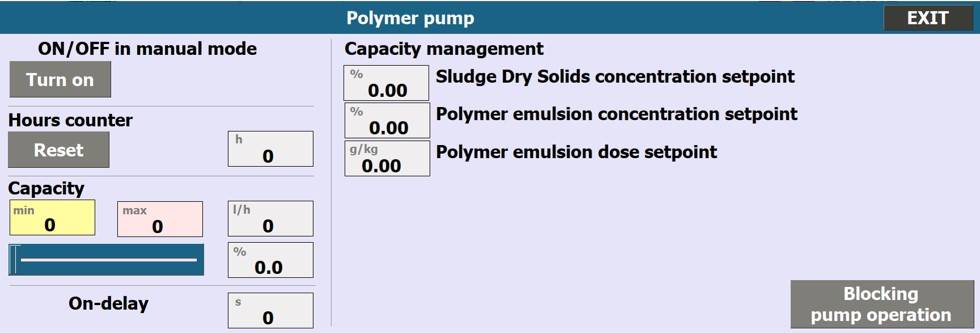

Рис. 14. Сфлокульований осад у лабораторних умовах

У шнекових дегідраторах MDQ/MDC виробництва ESMIL подача флокулянта контролюється PID-регулятором за свідченнями витратоміра розчину флокулянта для забезпечення постійного співвідношення з витратою осаду. У високоавтоматизованих системах, які потребують ретельнішого контролю, система подачі осаду комплектується датчиком вмісту СР в осаді, що дає змогу підтримувати дозу флокулянта на дійсно сталому рівні.

Тип флокулянта

Наразі для флокуляції осадів застосовують здебільшого синтетичні флокулянти аніонного, катіонного або неіоногенного типу. Найчастіше в зневодненні комунальних і промислових осадів застосовують катіонні флокулянти високо- і середньозаряджені. Для окремих випадків потрібне застосування аніонних флокулянтів або навіть додаткового введення коагулянтів. Загальний підсумок – кожен випадок вимагає індивідуального підходу, ретельного підбору реагентів за допомогою лабораторних тестів.

Тип і марку, яка визначає заряд і молекулярну масу, флокулянта зазвичай підбирають на етапі пуско-налагоджувальних робіт або під час попередніх пілотних випробувань. ESMIL співпрацює з провідними виробниками і постачальниками найбільш широко представлених на ринку (SNF, Kemira, Prsestol, Zetag та інших марок). Роботи з підбору флокулянтів можуть бути проведені спільно з представниками постачальників флокулянта. Автоматизовані станції управління, якими ESMIL комплектує шнекові дегідратори MQD/MDC, можуть працювати з практично будь-яким флокулянтом як у вигляді порошку, так і з емульсіями.

При зміні флокулянта в ході роботи, оператору шнекового дегідратора MDQ/MDC виробництва ESMIL досить змінити кілька значень в параметрах установки.

Рис. 15. Лабораторні випробування на об’єкті з метою підбору реагентів

pH осаду

Ємність флокуляції мультидискових шнекових дегідраторів MDQ/MDC Esmil обладнана штуцерами для додавання додаткових реагентів, а також можливе виконання у вигляді багатокамерної. Підтримання pH осаду на оптимальному рівні (зазвичай від 6 до 8) в умовах значних коливань водневого показника, що можуть бути пов’язані з режимом роботи підприємства, може здійснюватися дозуванням нейтралізуючих реагентів в автоматичному режимі з PID-контролем за показаннями pH-метра.

Рис. 16. Рівні керування процесом флокуляції з панелі керування. Головний екран і меню динамічного змішувача.

Для забезпечення найкращої ефективності процесу флокуляції осаду, яка в результаті призведе до оптимальної якості фільтрату та зневодненого кеку, необхідно враховувати весь комплекс можливих налаштувань. Для цього в системі керування шнековими дегідраторами MDQ/MDC передбачено кілька рівнів контролю.

Навіть на найнижчому рівні є можливість регулювання швидкостей мішалки в камері/камерах флокуляції, налаштування витрат подачі осаду і розчину флокулянта з урахуванням заданих параметрів концентрацій.

Стандартний рівень автоматизації процесу флокуляції додатково дає можливість задання пропорційної подачі розчину флокулянта до осаду, контроль рівня в ємності флокуляції для регулювання подачі осаду, вимірювання тиску в зневоднювальному барабані для якісного контролю всього процесу зневоднення, частиною якого є ефективність флокуляції. Керування здійснюється за допомогою сенсорної панелі з діагоналлю від 10 дюймів. Розроблена програма візуалізує стан вузлів і параметри їхньої роботи. Інтуїтивно зрозуміле меню налаштувань спрощує користування установкою. Керування процесом здійснює контролер Siemens і допомагають йому частотні перетворювачі Scheneider Electric, прилади Endress& Hauser і Xylem.

Високоавтоматизовані системи доповнюються датчиком вмісту СР в осаді та/або вимірюванням вологості кеку on-line для забезпечення найбільш точного дозування розчину флокулянта.

Незалежно від рівня автоматизації мультидискові шнекові дегідратори MDQ/MDC Esmil комплектуються системою флокуляції з широкими можливостями регулювання основних параметрів, що впливають на процес флокуляції. Можливе індивідуальне виконання системи з характеристиками, що виходять за рамки стандартних типорозмірів. Під час підбору мультидискового шнекового дегідратора MDQ/MDC виробництва Esmil фахівці компанії проводять пілотні випробування для конкретного осаду, проводять аналіз параметрів осаду, підбір типу, дози та режиму флокуляції осаду, що враховується на етапі конструювання та виробництва дегідратора.

Рис. 17. Меню насоса флокулянта й керування подачею флокулянта.

Компанія Esmil Group має багаторічний досвід у сфері очищення стічних вод, зневоднення осаду та інших фізико-хімічних процесів. Ми постійно шукаємо нові, більш ефективні рішення, які задовольнять потреби наших клієнтів.

У своїй роботі ми використовуємо індивідуальний підхід і унікальні рішення. Наші фахівці допомагають клієнту у виборі реагентів і налаштуванні процесу зневоднення. В особливих випадках ми розробляємо спеціальне обладнання для подовжених реакцій або додаткового опрацювання реагенту, інтенсифікації процесів (змішання і нагрівання), розбавлення осаду і флокулянта, а також технології переробки фільтрату.

Комбіноване використання сенсорних моніторів, програм з інформативною візуалізацією процесу та зручними меню налаштувань, а також різноманітних датчиків, контролерів і частотних перетворювачів робить наше обладнання технічно ефективним, ергономічним, енергоефективним і автономним.

Вибір мультидискових шнекових дегідраторів Esmil забезпечує надійне та ефективне зневоднення осадів, а також індивідуальний підхід до кожного клієнта та унікальні технічні рішення. Ми прагнемо надавати найпередовіші технології та обладнання, щоб задовольнити вимоги наших клієнтів і забезпечити оптимальні результати в галузі зневоднення осадів.